Wir sollten mal wieder über Umweltschutz und Nachhaltigkeit sprechen. 🙂

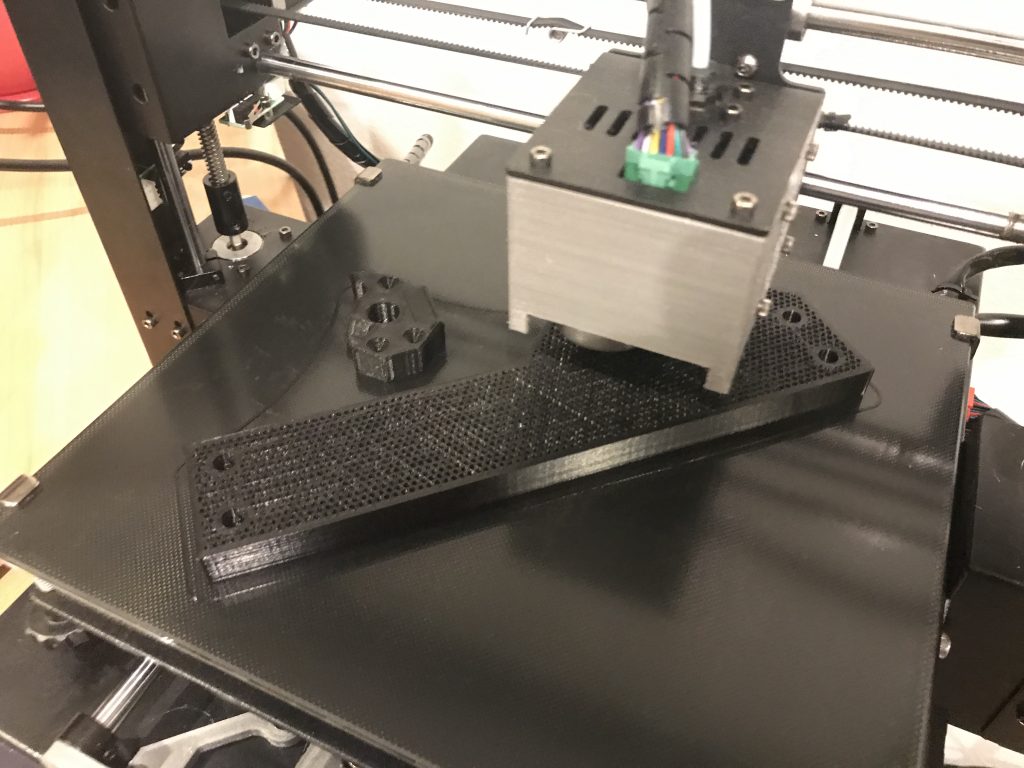

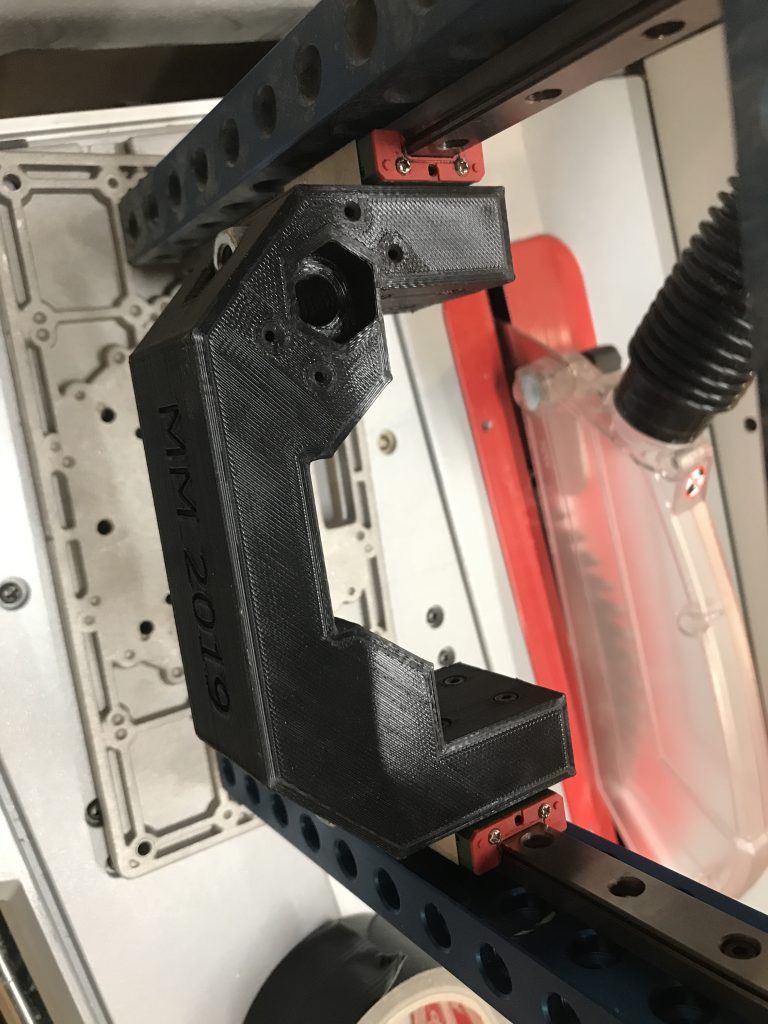

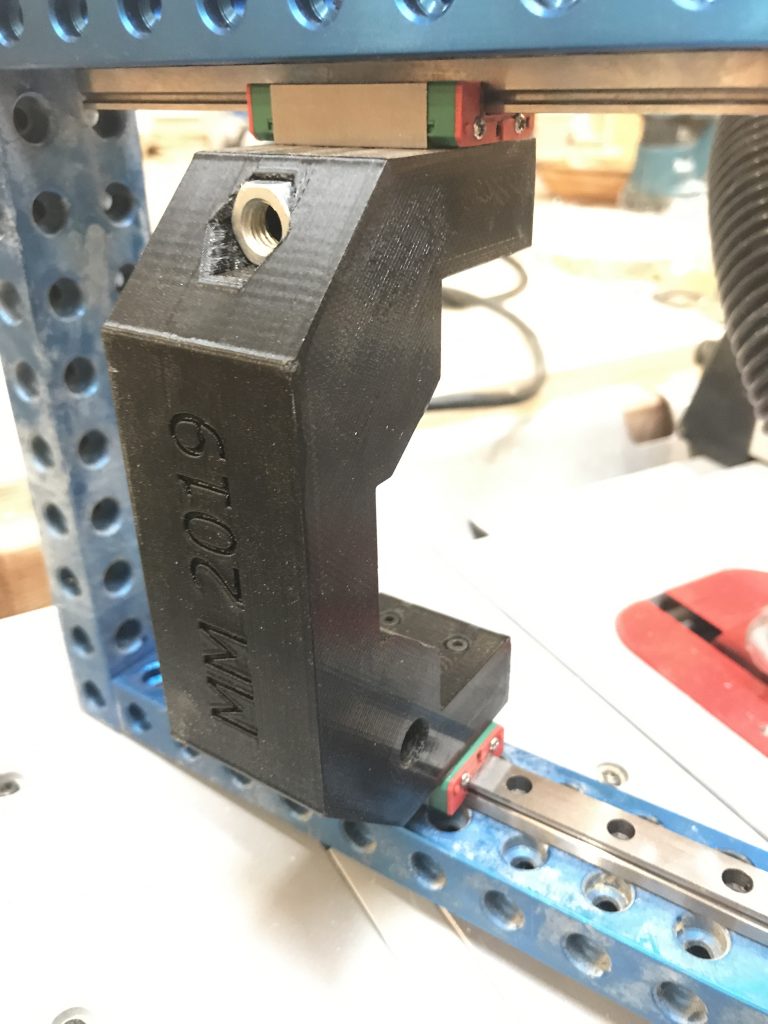

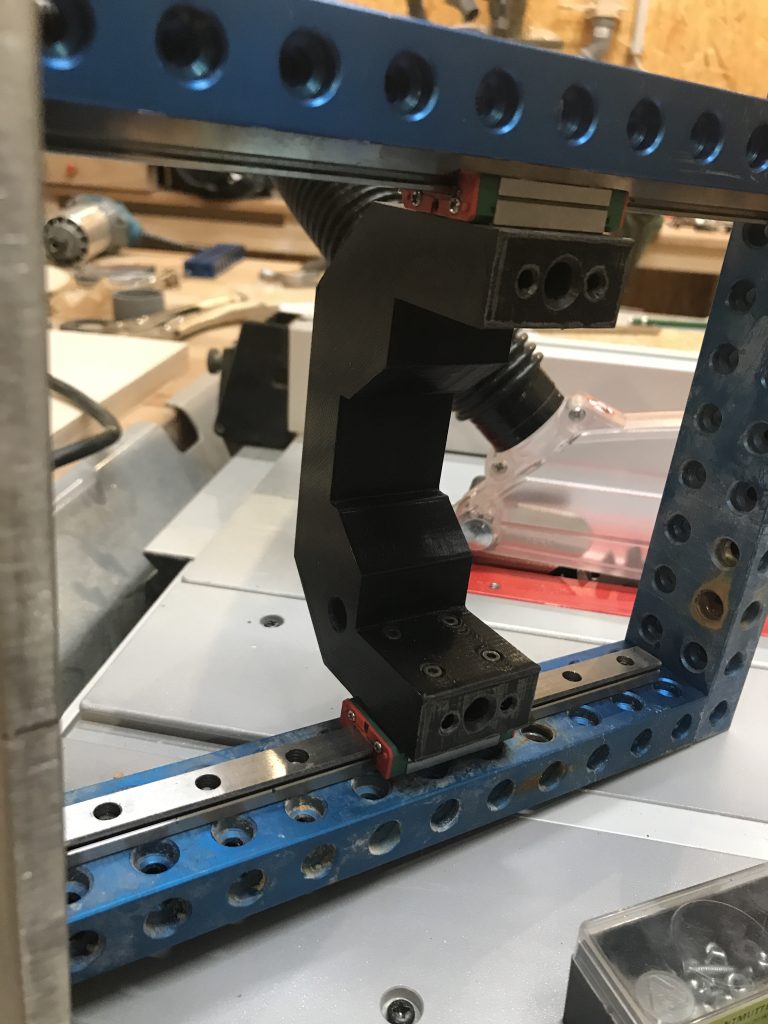

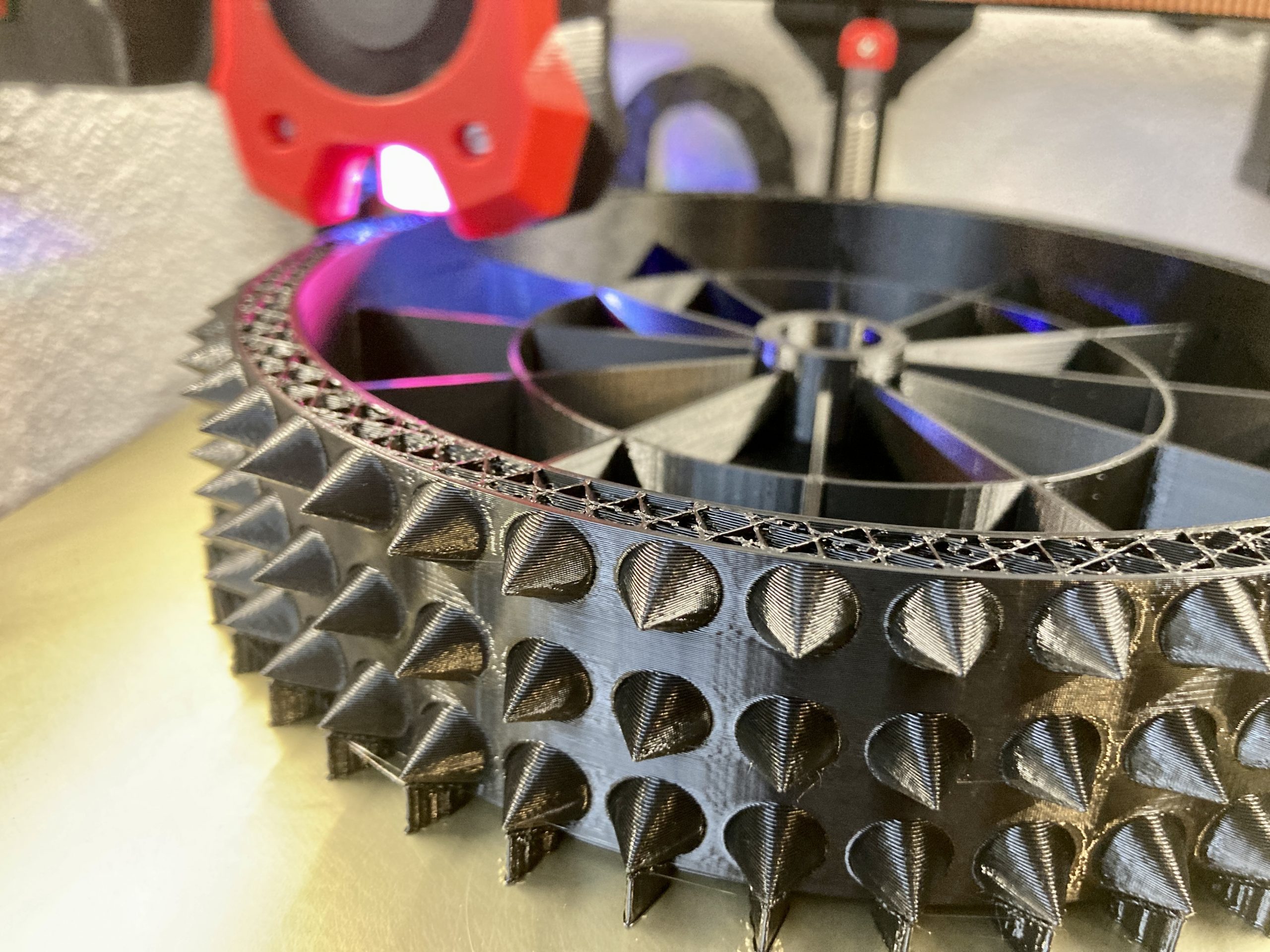

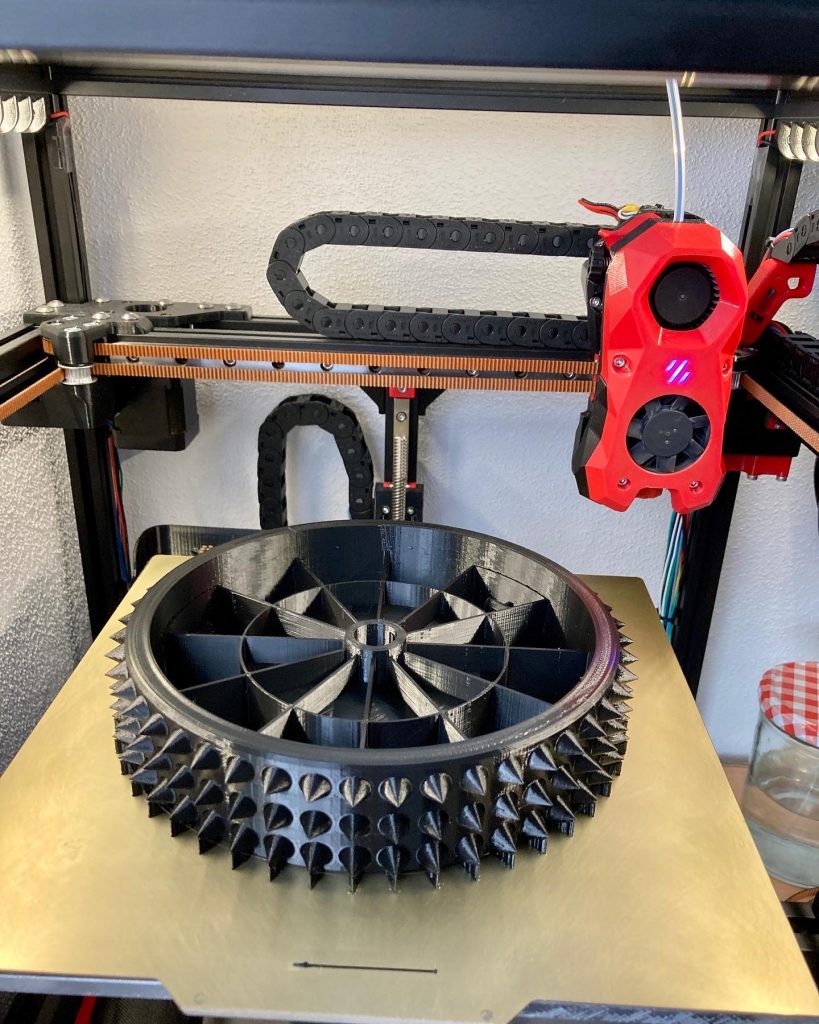

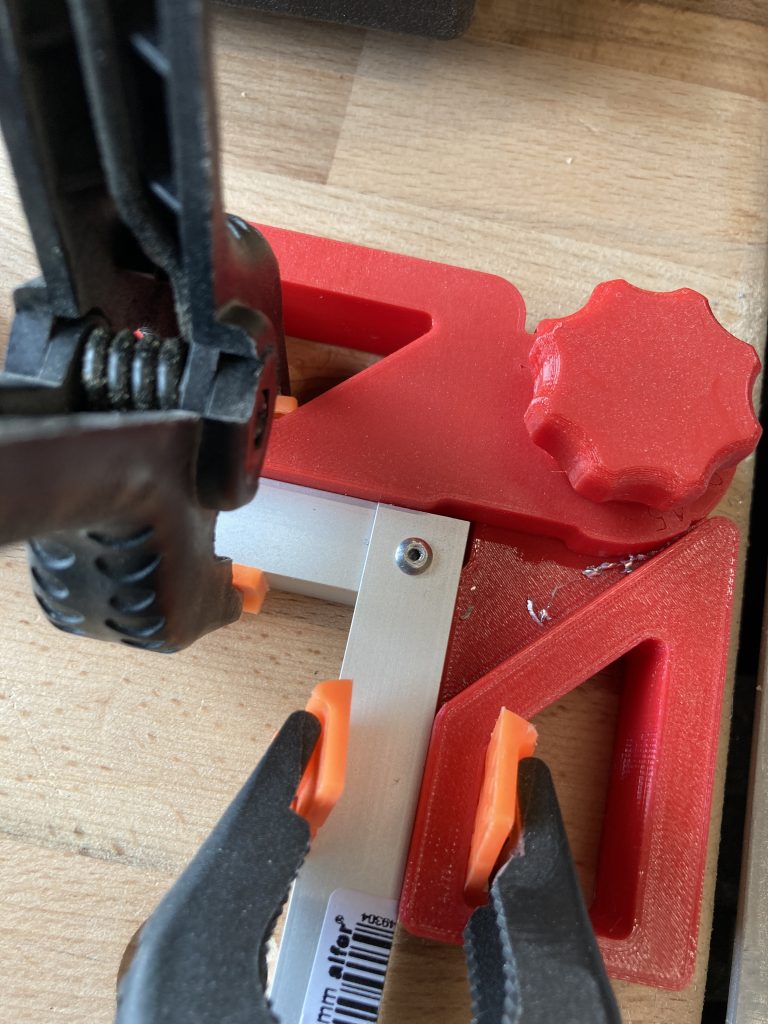

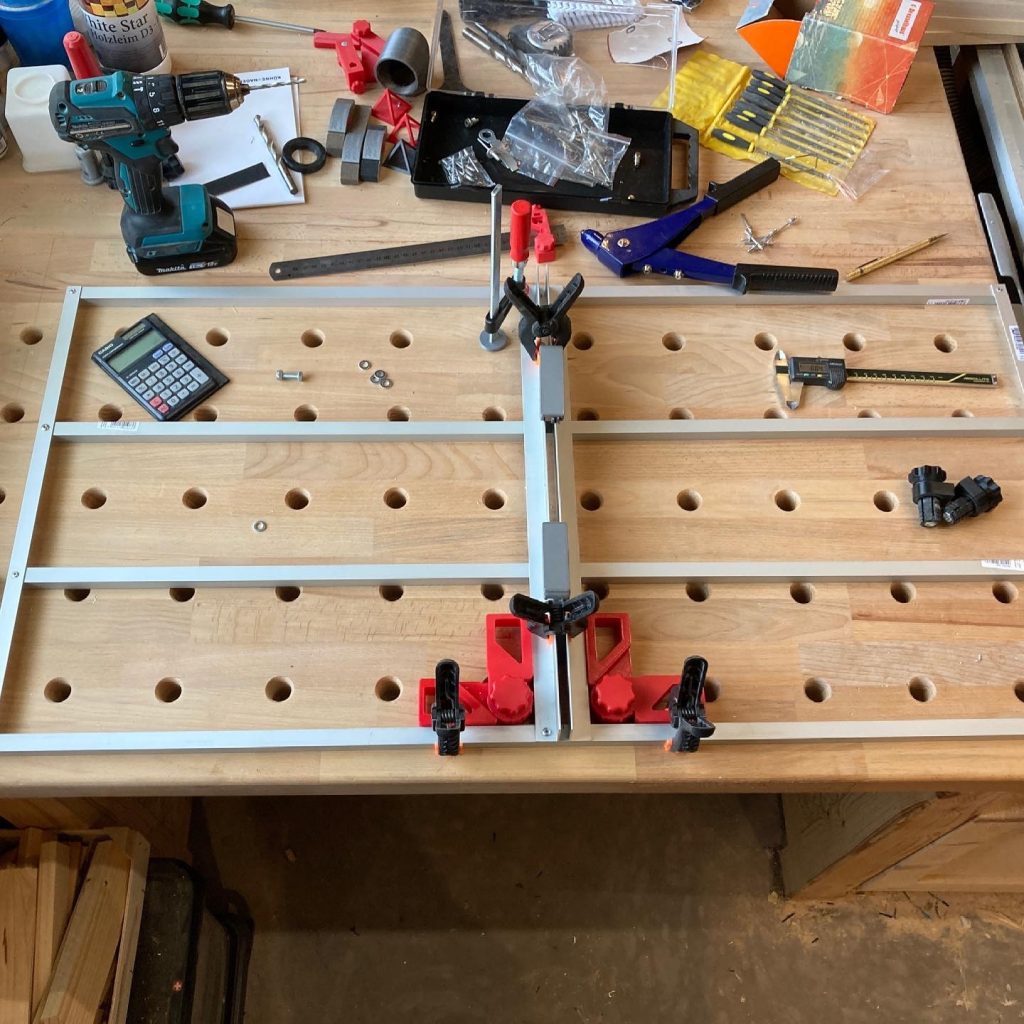

Durch den 3D-Druck von Kunststoffteilen tragen wir eine besondere Verantwortung. Deshalb möchten wir dir heute einen Einblick in unsere Strategie für mehr Umweltschutz und Nachhaltigkeit geben und dir somit zeigen, dass wir aktiv Maßnahmen ergreifen, um unseren ökologischen Fußabdruck zu reduzieren.

Aber was kann ein Unternehmen in unserer Sparte pro aktiv für den Umweltschutz oder die Nachhaltigkeit tun?

Wir setzen verstärkt auf Solarenergie für den Betrieb unserer 3D-Drucker. Dadurch sparen wir jährlich etwa 1.500 kg CO2 ein. Diese Einsparung ist nur möglich wenn wir unsere Drucker tagsüber arbeiten lassen. Sollte deine Bestellung mal einen Tag später versendet werden, dann liegt es daran, dass wir erst wieder Nachschub produzieren müssen.

Als Unternehmen sind wir verpflichtet, uns aktiv am dualen System der Abfallwirtschaft zu beteiligen. Dadurch stellen wir sicher, dass die Verpackungen unserer Produkte ordnungsgemäß recycelt werden können. Auch hier achten wir auf vernünftige Umverpackungen und verwenden so wenig wie möglich Kompositverpackungen bzw. neues Füllmaterial. Bei größeren Paketen verwenden wir sogar die Kunststofffolien unserer Filamente um die Umweltbelastungen zu reduzieren.

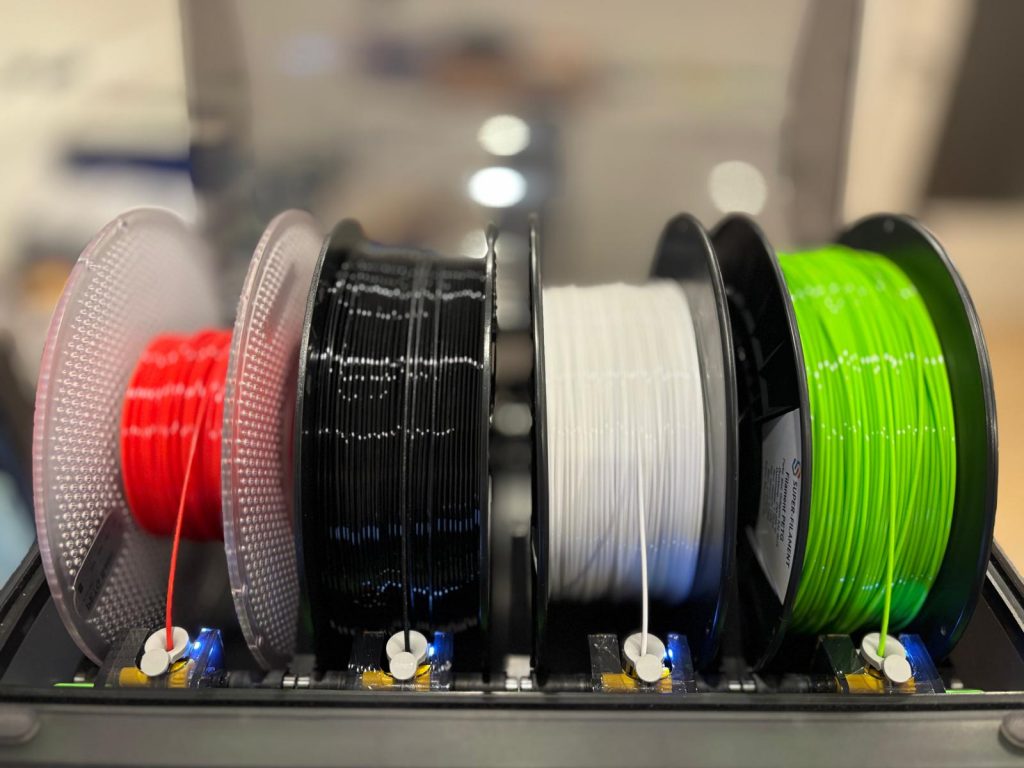

Filament ist das nächste Stichwort. Wir setzen ausschließlich auf Filamente welche in Europa produziert werden.

Somit können wir auch schon vor der Entstehung unserer Bauteile einiges an CO2 einsparen. Ein weiterer Punkt ist, dass in den Filamenten nicht irgendwelche Zusätze verarbeitet sind, welche die Umwelt und Mitarbeiter unnötig belasten.

Als letzten großen Effekt werden wir uns den Versand der Ware näher anschauen. Seit 2024 versenden wir unsere Ware klimafreundlich mit DHL GoGreen. Diese Initiative trägt dazu bei, CO2-Emissionen weiter zu reduzieren und einen nachhaltigen Versandweg für eure Bestellungen zu gewährleisten.

Was hältst du von unseren Bemühungen? Schreib deine Meinung gerne in die Kommentare 🙂

Viele Grüße,

Manuel