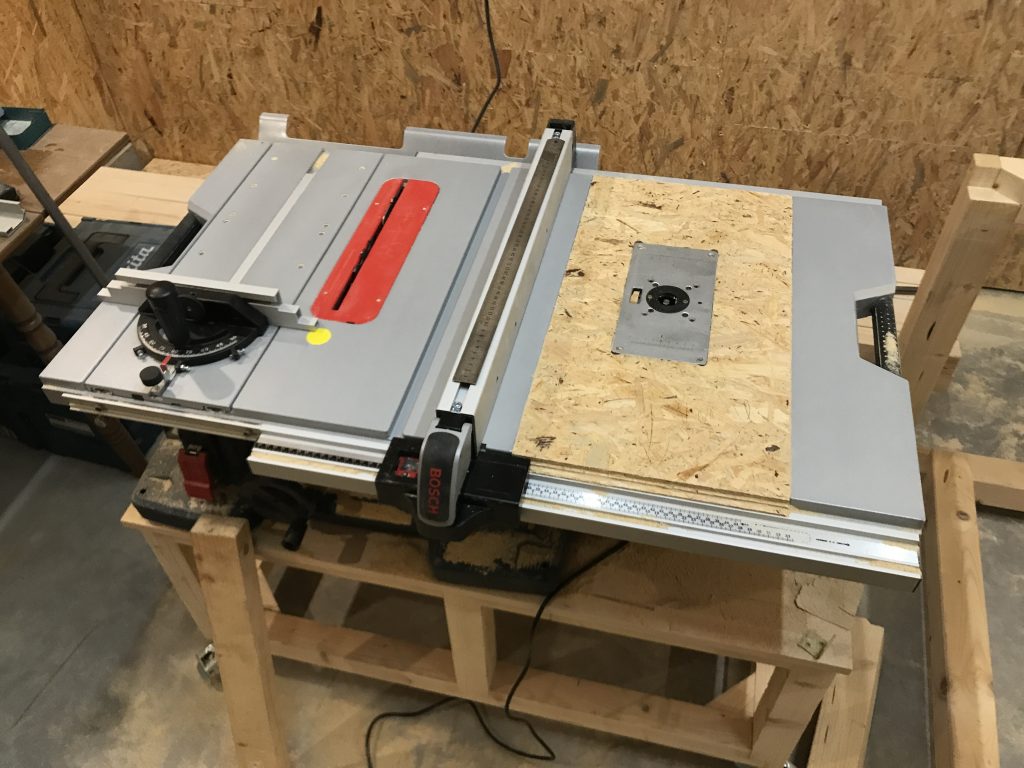

Ich denke die meisten kennen es, man zieht frisch in seine Werkstatt / Hobbykeller ein und weiss gar nicht was man zuerst basteln soll. Wie bei jedem Anderen auch, ist es erstmal wichtig eine vernünftige Werkstatteinrichtung zu besitzen. Hierzu gehört meiner Meinung nach eine Tischkreissäge samt Tischerweiterung (Tischerweiterung Bosch GTS 10XC). Da in die Maschine gerne auch Oberfräsen eingebaut werden, habe ich mich auch daran gemacht und das zeige ich dir jetzt 🙂

Ich gebe zu, etwas durch Youtube angestachelt, wollte ich eine höhenverstellbare Einheit haben. Nun gut, es gibt zwar auch schon fertige Einheiten die ab ca 200 € (ohne Fräse) losgehen, aber das war mir zu teuer.

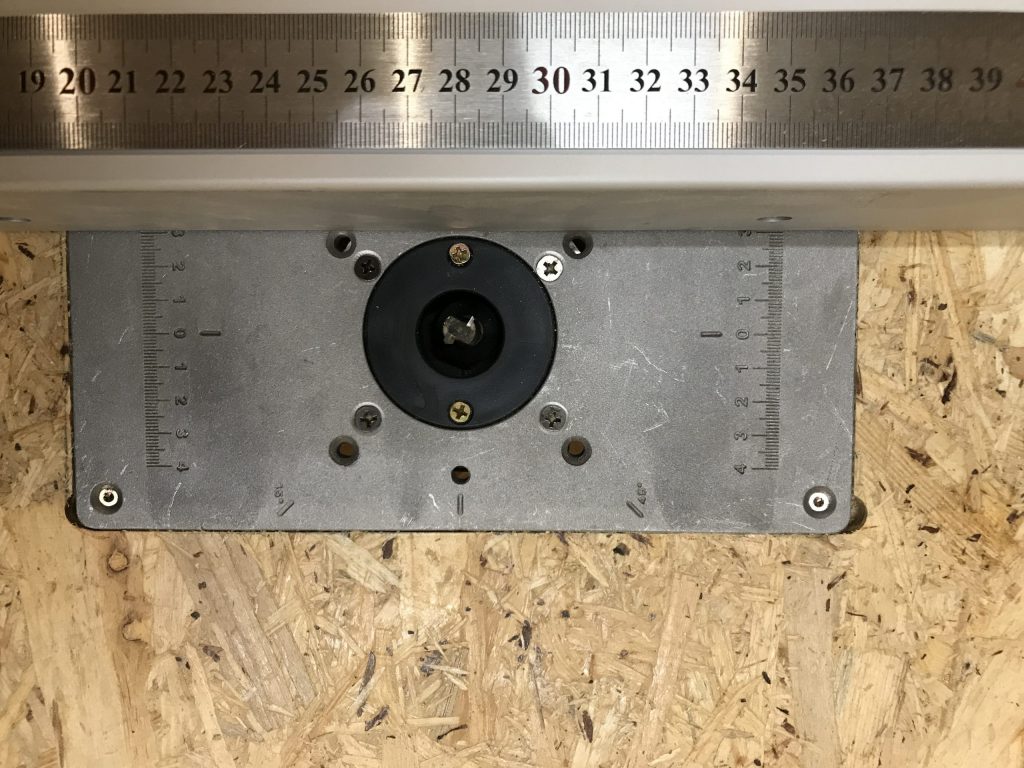

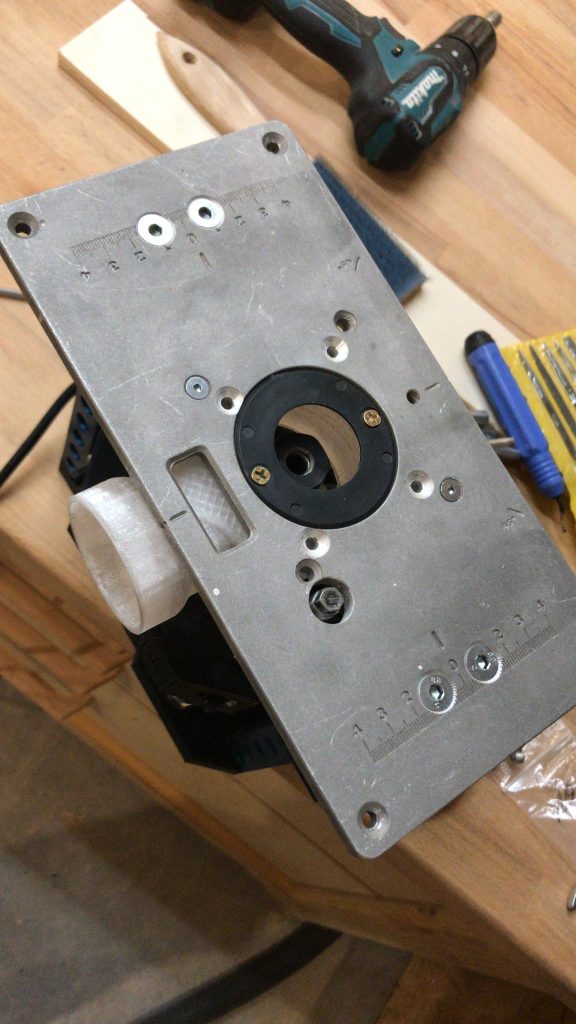

Die Basis ist ein Einsatz von AliExpress (China) und war als passend für die DRT50 bzw. Katsu Fräse angegeben. Ich hatte damals die OSB Platte nur freigefräst, so dass der Korb der Fräse von unten angeschraubt werden konnte. Prinzipiell hat es funktioniert, aber es war der größte Käse die Höhe richtig einzustellen und somit auch keine zufriedenstellende Lösung.

Auch wenn es von oben noch gut ausgesehen hat, wird der Murks unter der Platte schnell deutlich… Halblebig freigefräst und verschraubt. Nicht genug Stabilität beim nutenfräsen, aber jeder fängt mal klein an.

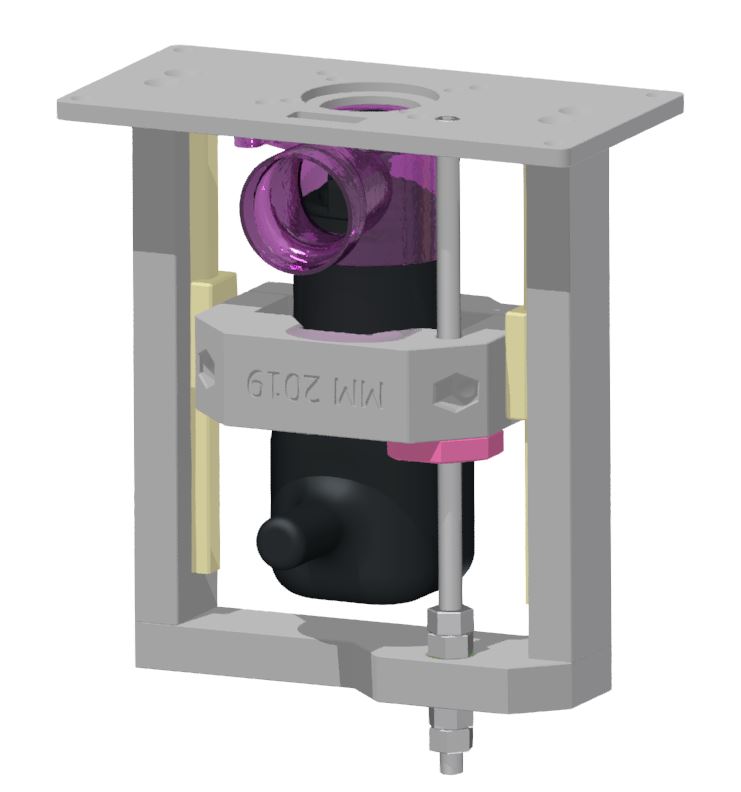

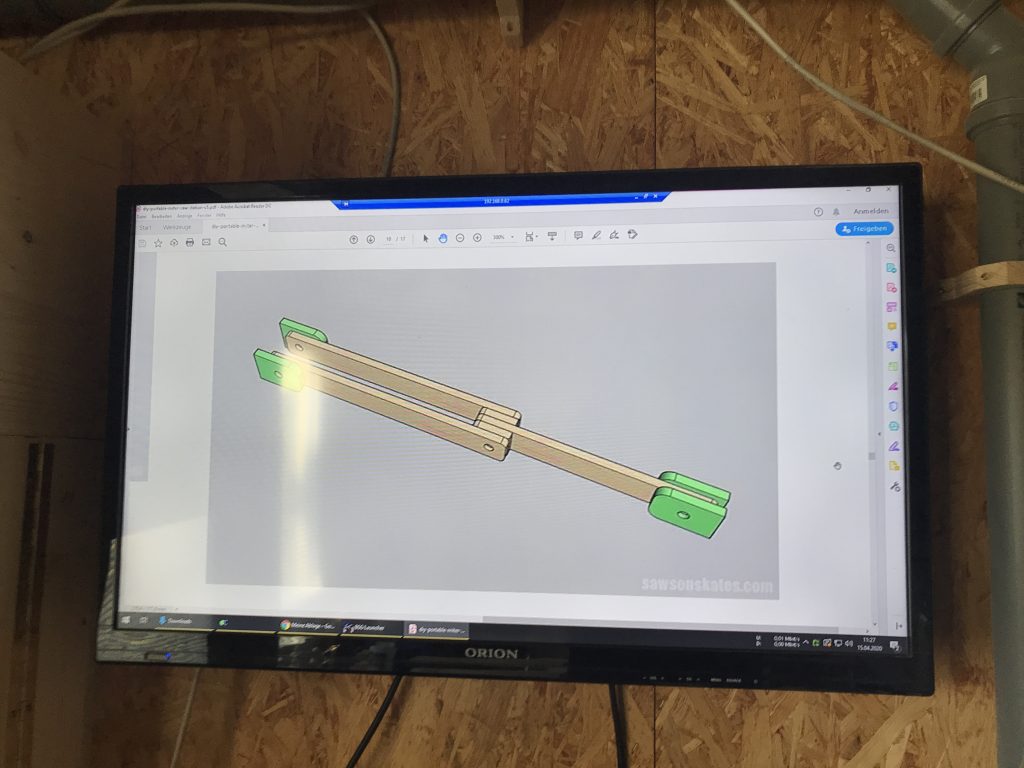

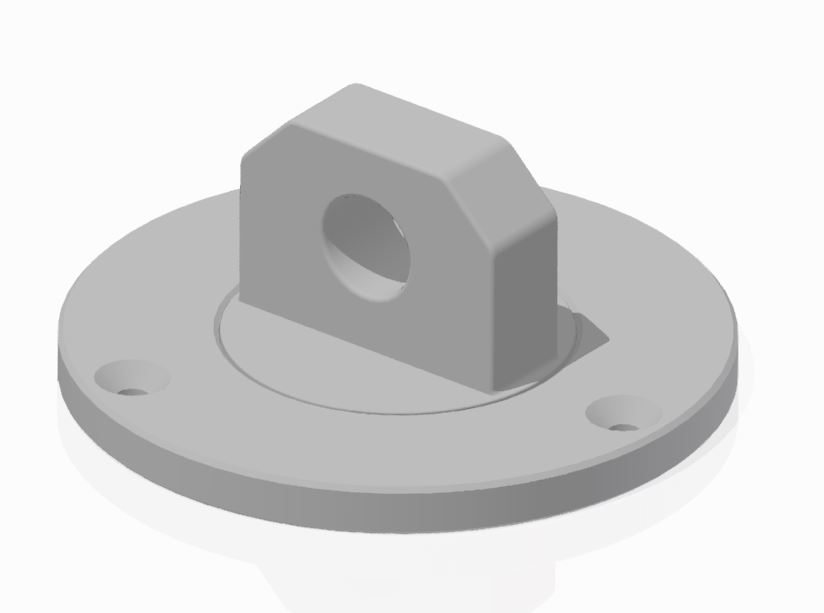

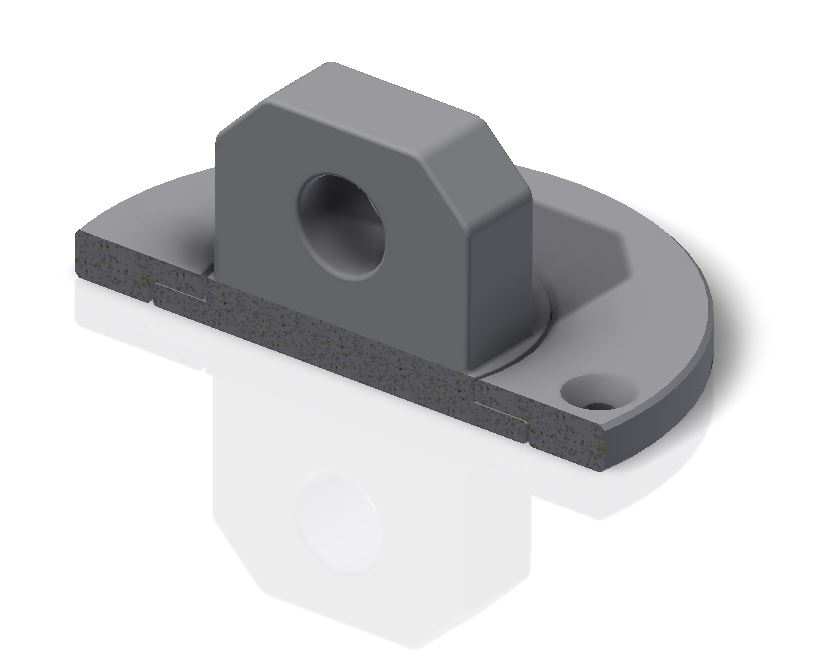

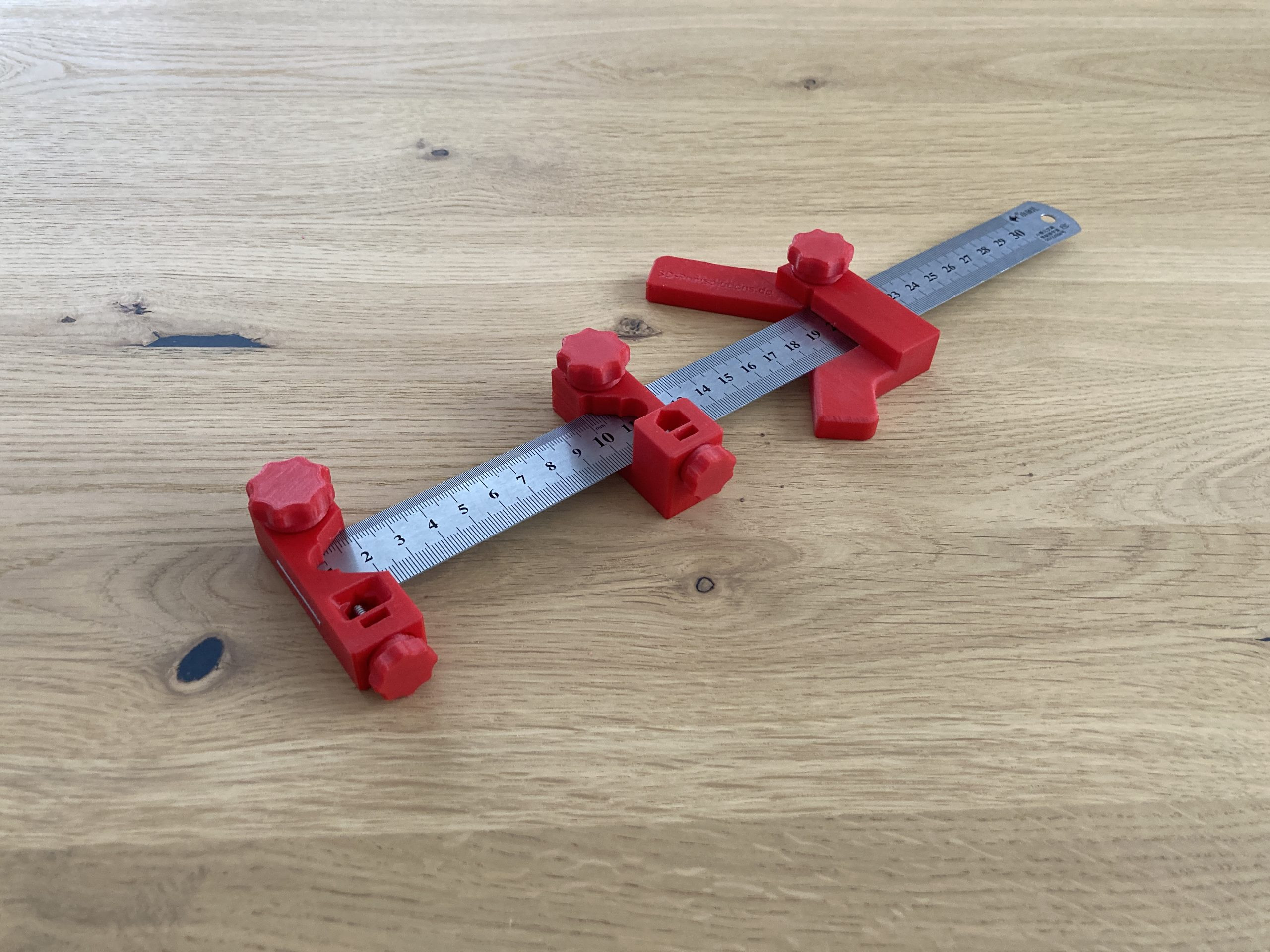

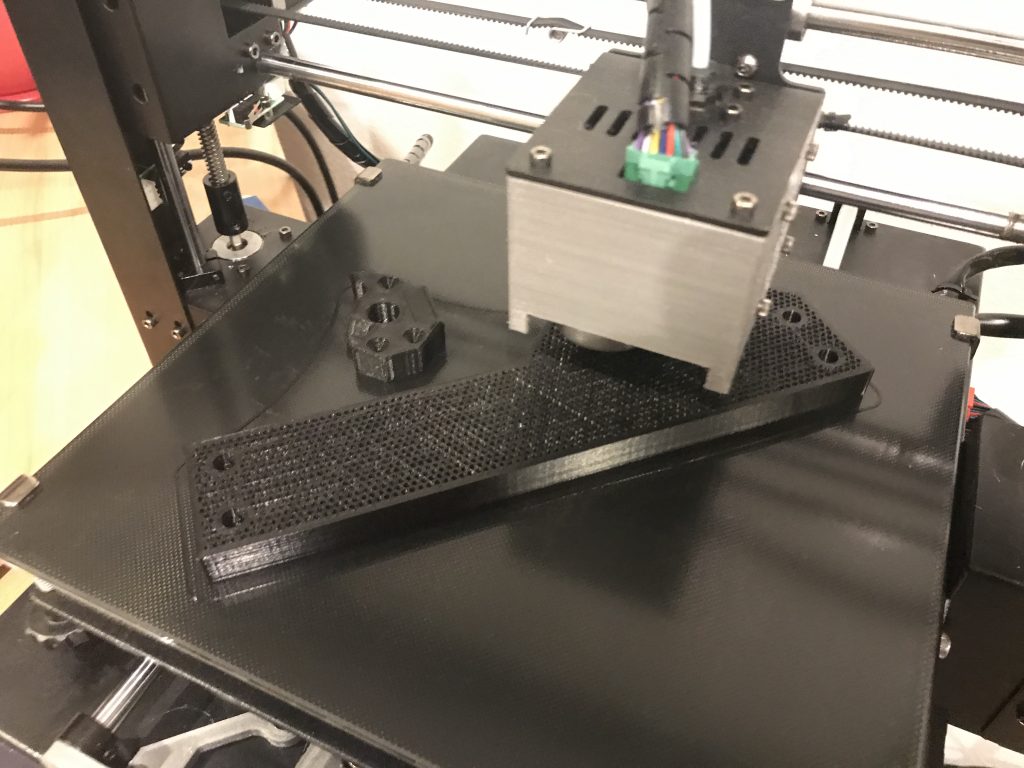

Irgendwann hatte ich dann mal beschlossen, die Einheit ins CAD zu bringen und mir einen Fräslift zu konstruieren. Kleine Linearschienen + Linearwagen hatte ich noch von einem anderen Projekt rumliegen. Und da ich erst kürzlich meinen ersten 3D Drucker gekauft hatte, wollte ich den Prototyp erst drucken, bevor ich das Ganze mit meiner CNC fräse.

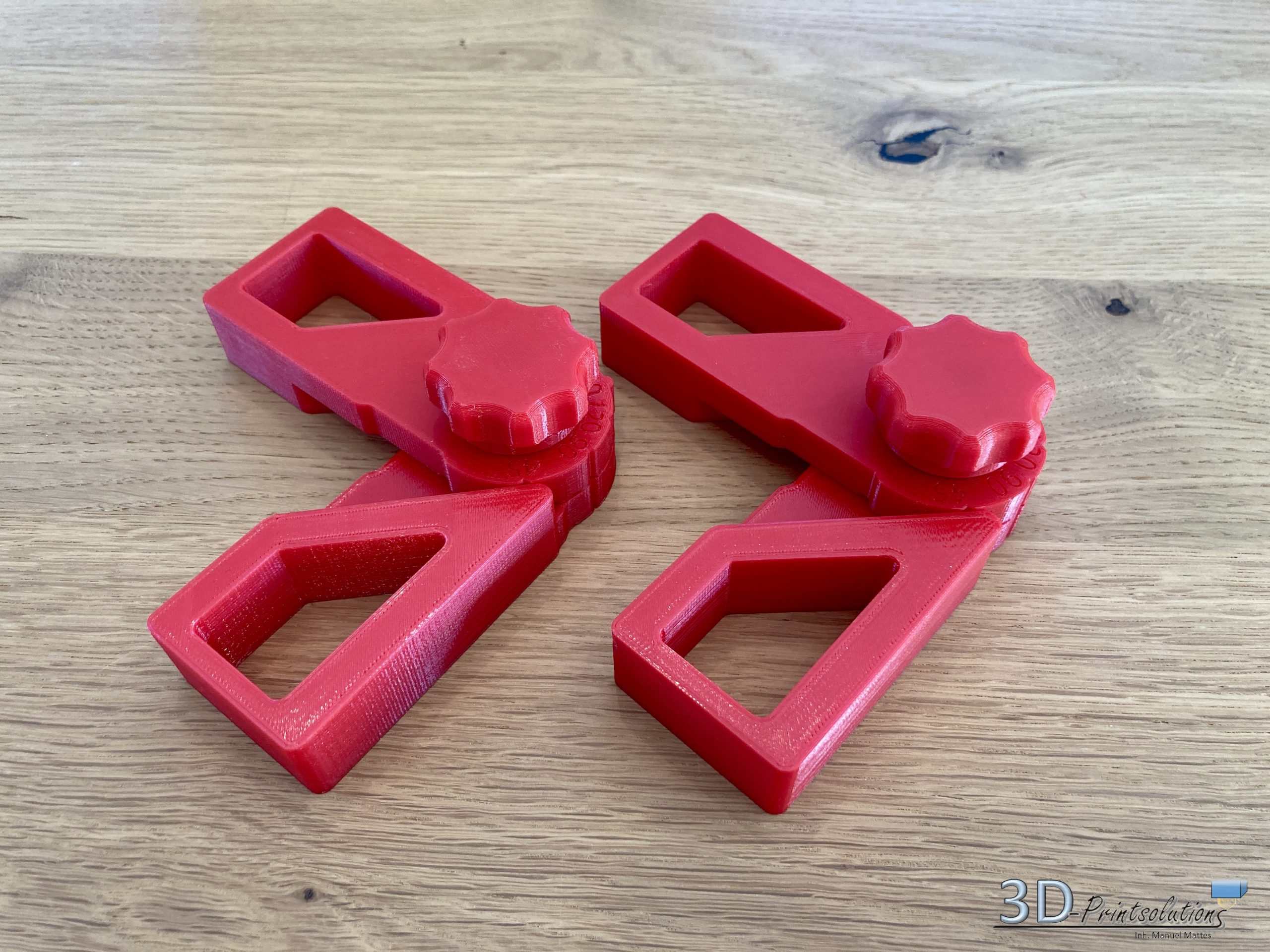

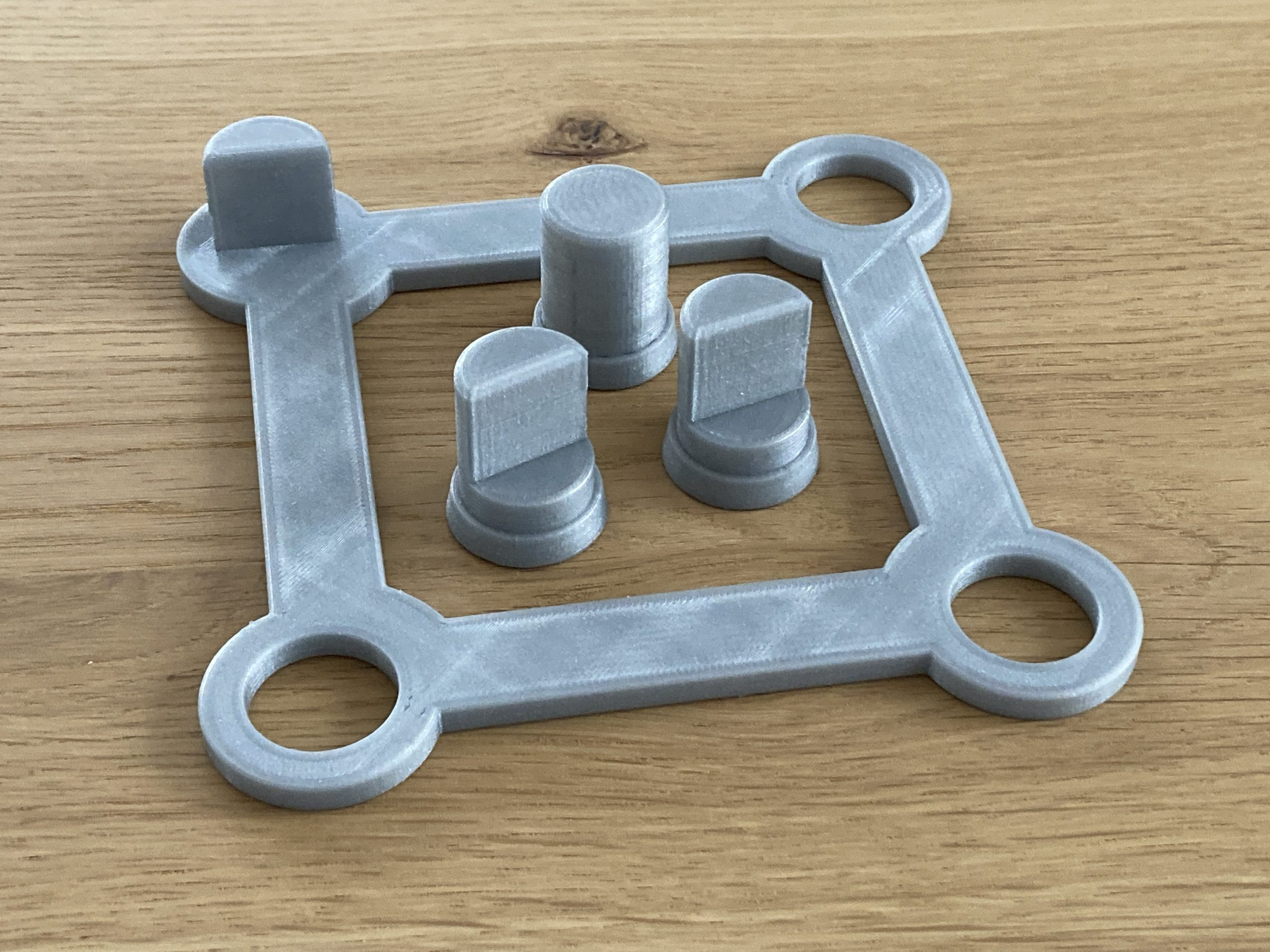

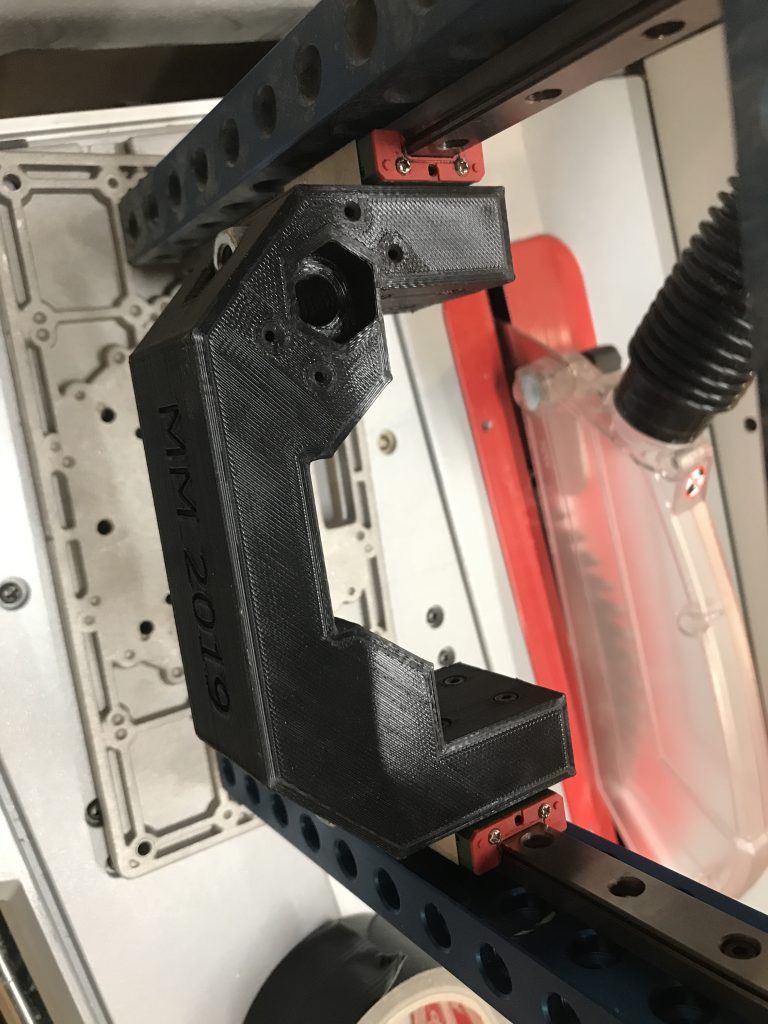

Die Konstruktion des Fräslifts hat mich dann doch mehr Nerven und Zeit gekostet als ich zu Beginn gedacht hatte. In Summe habe ich 3 Versionen geplant, die ersten 2 waren zwar schön im Design, aber nicht in der Stabilität. Die Dritte Version war dann ein Kompromiss aus Allem.

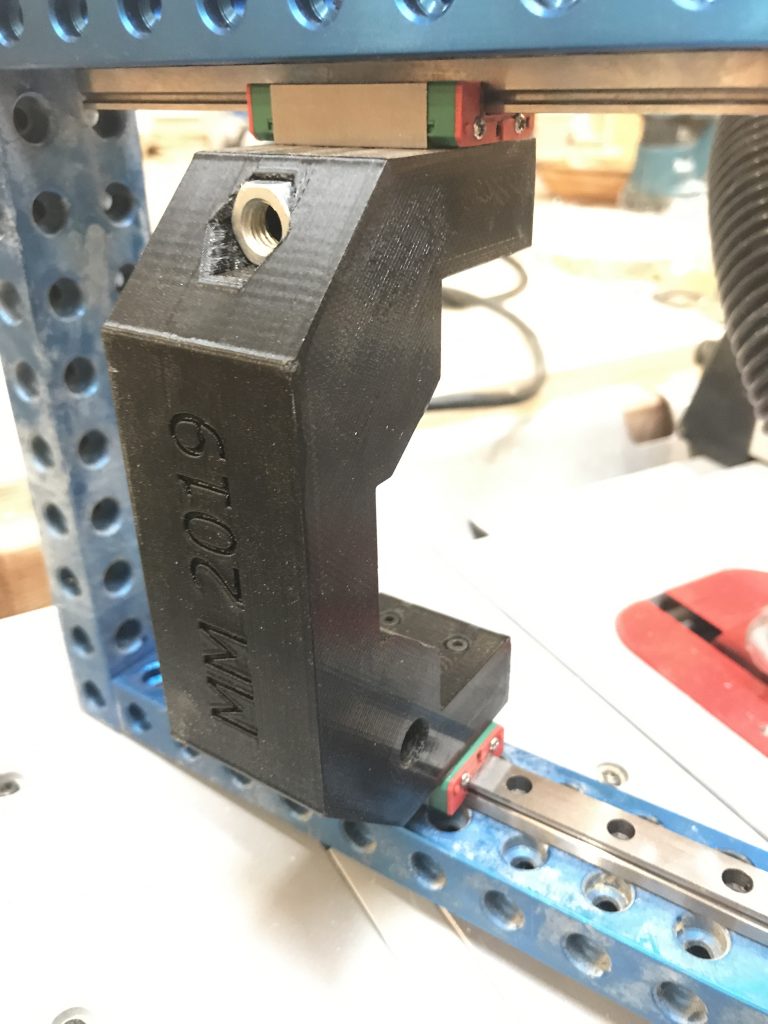

Die ersten gedruckten Teile haben mit den Standard-Druckeinstellungen nicht mal das verschrauben ausgehalten, so dass ich auch hier mehrere Anläufe gebraucht habe.

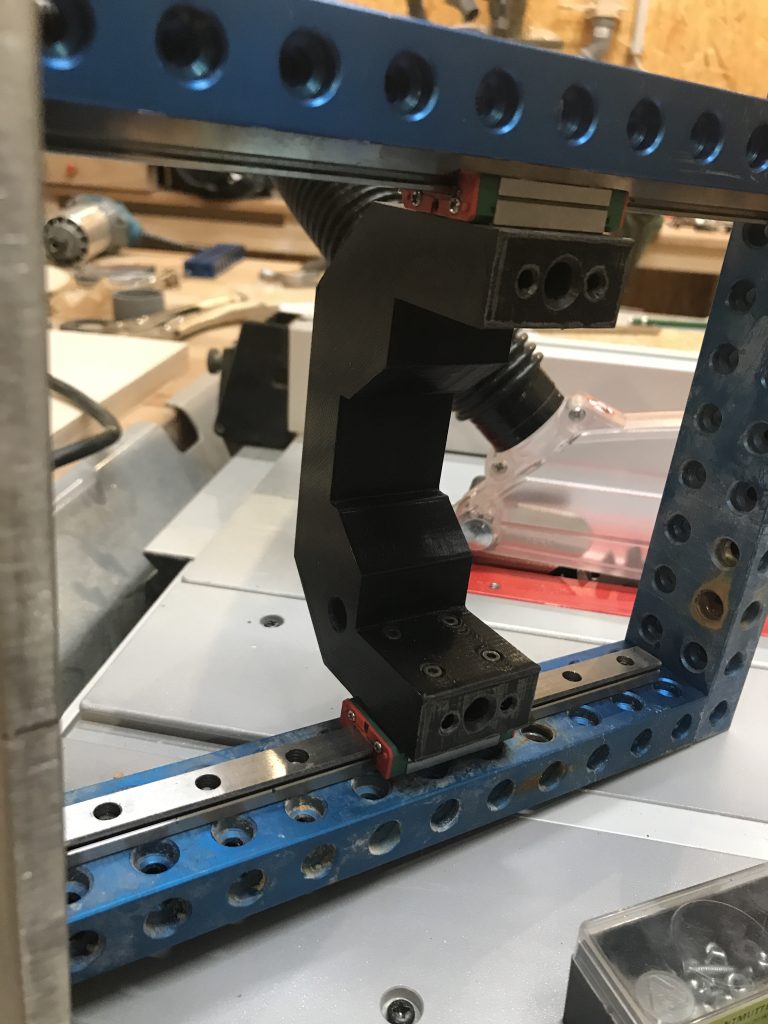

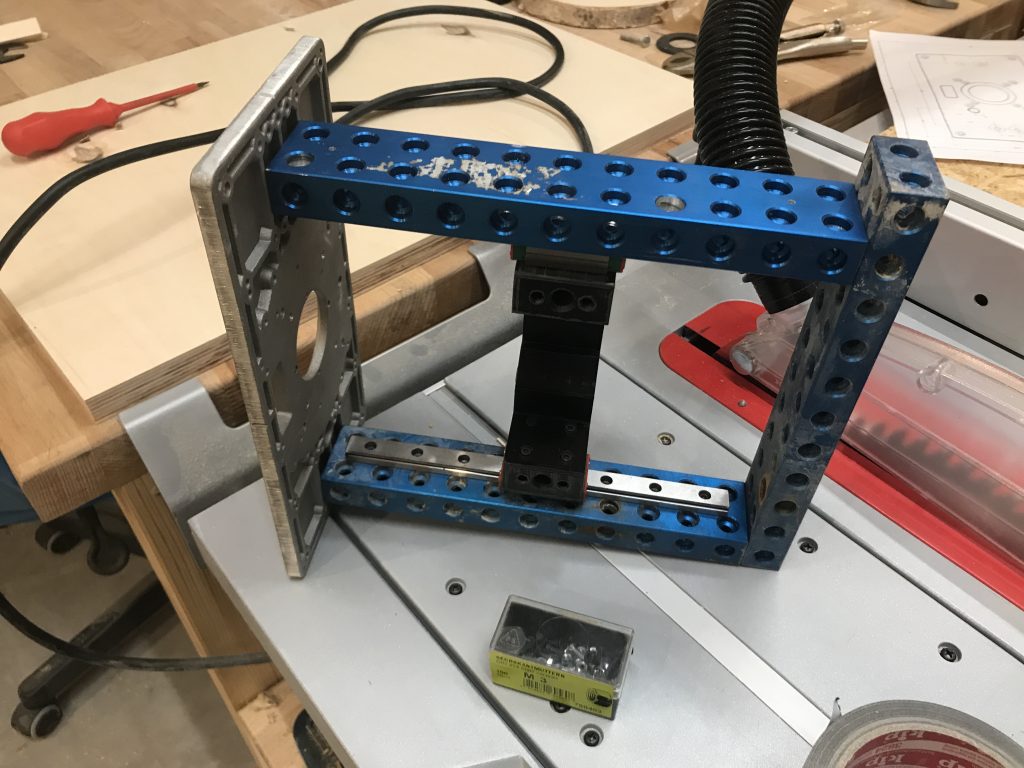

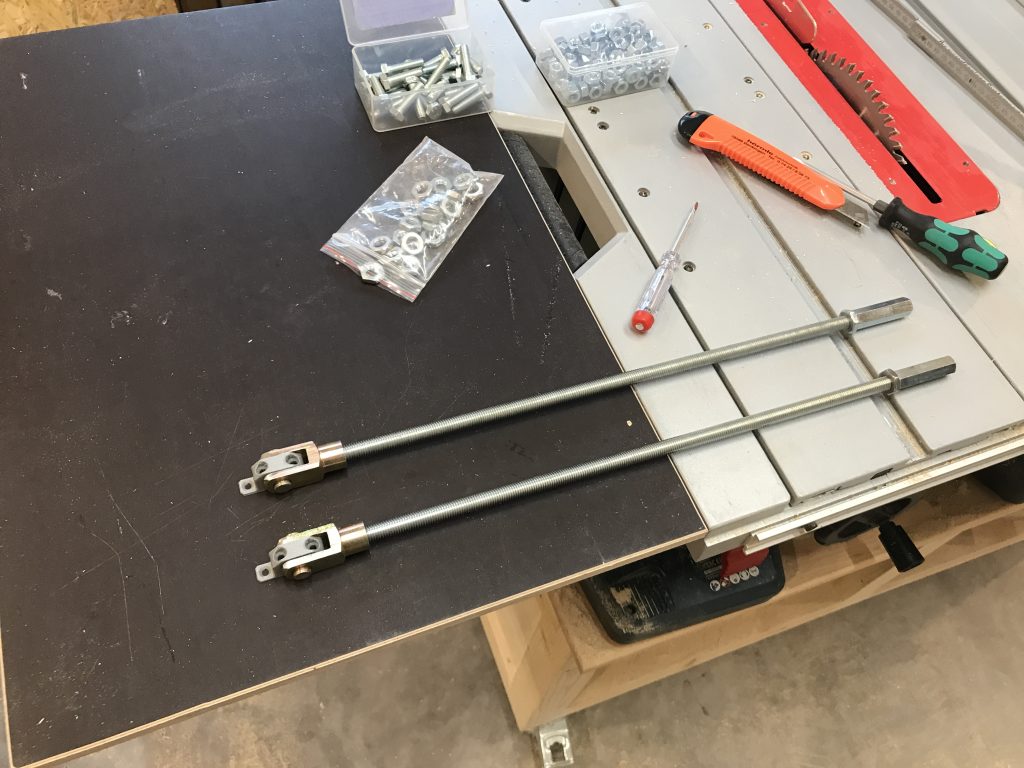

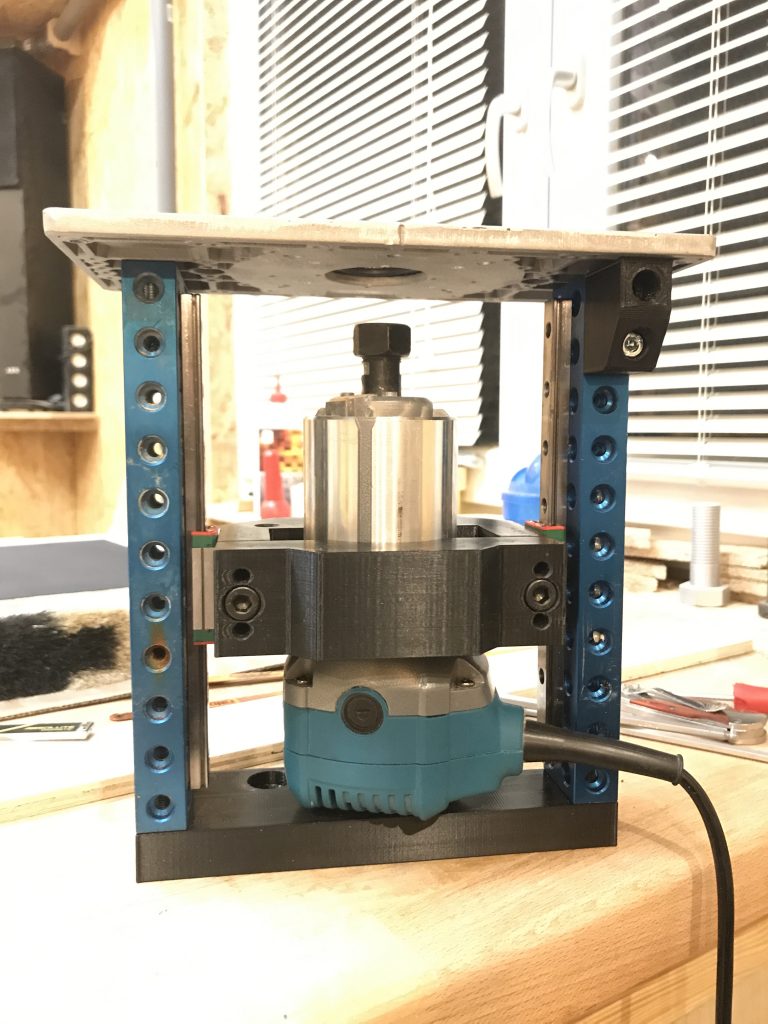

Nachdem ich die Linearschienen mit der Flex auf Länge gekürzt hatte, konnte ich mich an den Zusammenbau wagen. Die blauen Leisten musste ich natürlich auch noch passend bohren und mit Gewindelöchern versehen. Die Stabilität war erstmal soweit in Ordnung.

Die China-Platte musste ich natürlich so nacharbeiten, dass alles nach CAD montiert werden konnte. Dank großer Säulenbohrmaschine war das ebenfalls kein Problem.

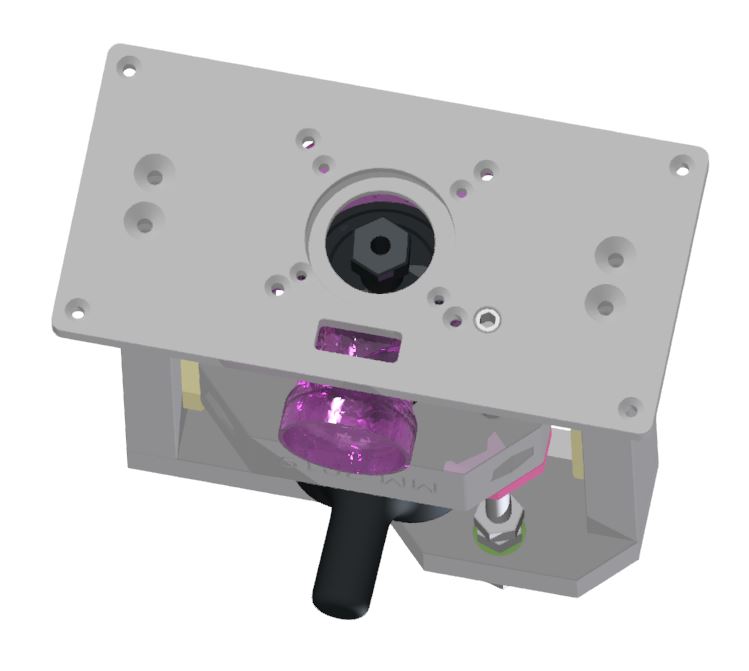

Der erste Versuch sieht schonmal vielversprechend aus:

Wichtig wäre noch zu sagen, dass bei der Gewindespindel ein Feingewinde verwendet werden sollte, welche schon eine gewisse Selbsthemmung hat. Sollte das nicht ausreichen, benötigt man noch eine Klemmung für die Spindel.

Da ich es auch gerne sauber in meiner Werkstatt habe, hatte ich gleich zu Beginn eine Absaugung eingeplant, welche das meiste an Dreck abfangen sollte.

Da die OSB-Platte nicht wirklich schön war und auch von der Stabilität zu wünschen übrig gelassen hatte, habe ich mich für eine “Doppelte” Siebdruckplatte entschieden.

Habt ihr auch schon mal einen Fräslift gebaut? Schreibt es mir in die Kommentare 🙂