Nach Teil 1 (Link) geht es nun mit Teil zwei weiter. Der Grundaufbau ist gemacht, die Säge ist montiert, nun können wir uns an die Ausleger der Sägestation machen.

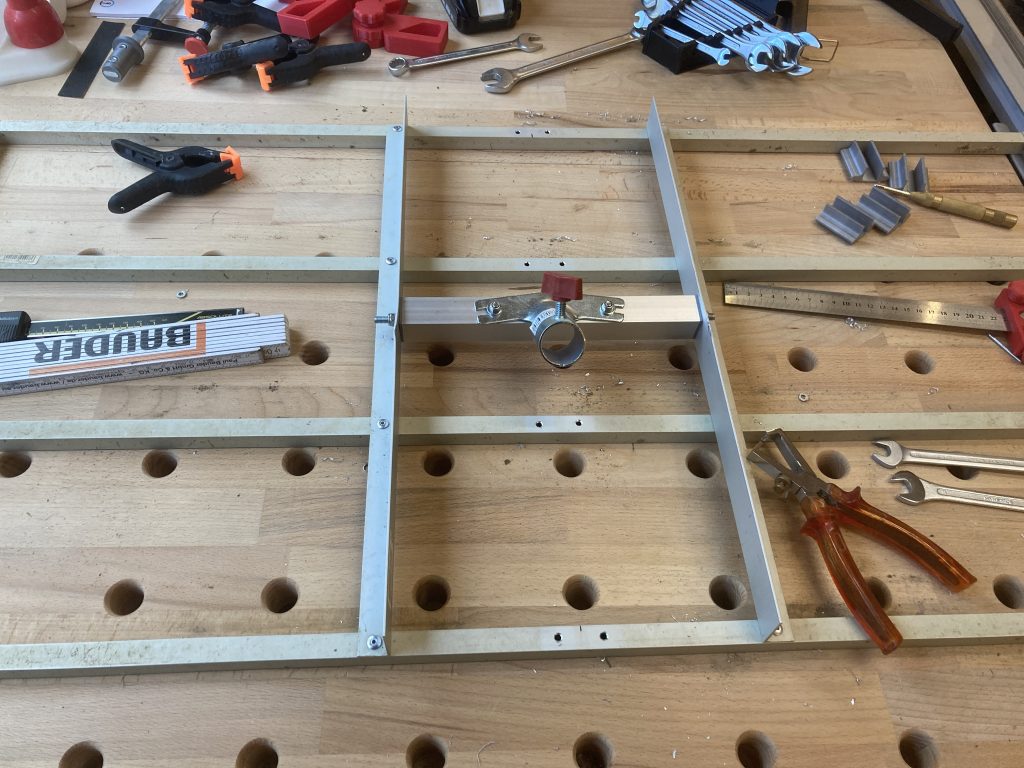

Die Ausleger werden auch wieder aus Rahmen und Dachlatten zusammengeschraubt. Die Leimplatte stabilisiert die Unterkonstruktion und wird gleichzeitig aber auch von der Unterkonstruktion stabilisiert.

Das man diese Flächen nachher immer sieht habe ich mir die Mühe gemacht alles ganz akkurat anzuzeichnen, so dass die Schrauben immer die gleichen Abstände haben.

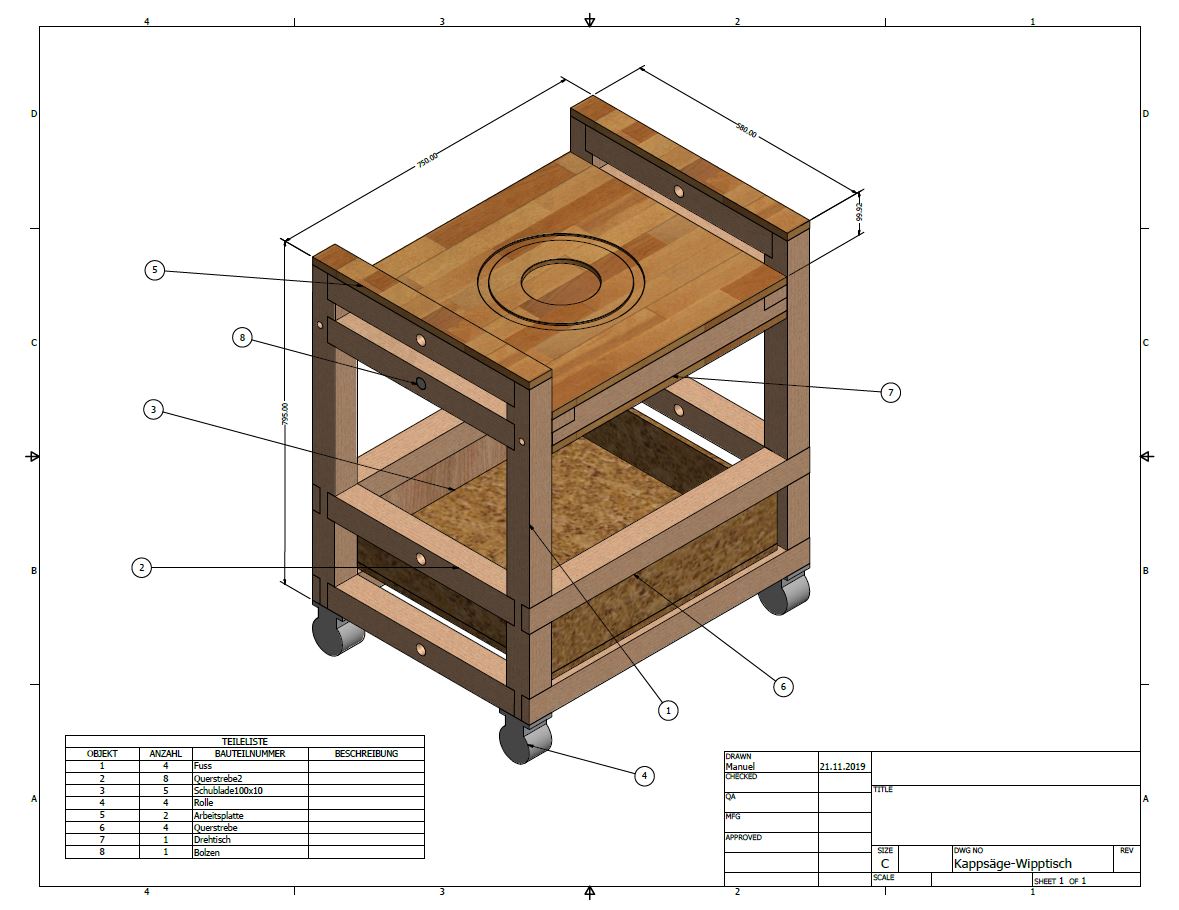

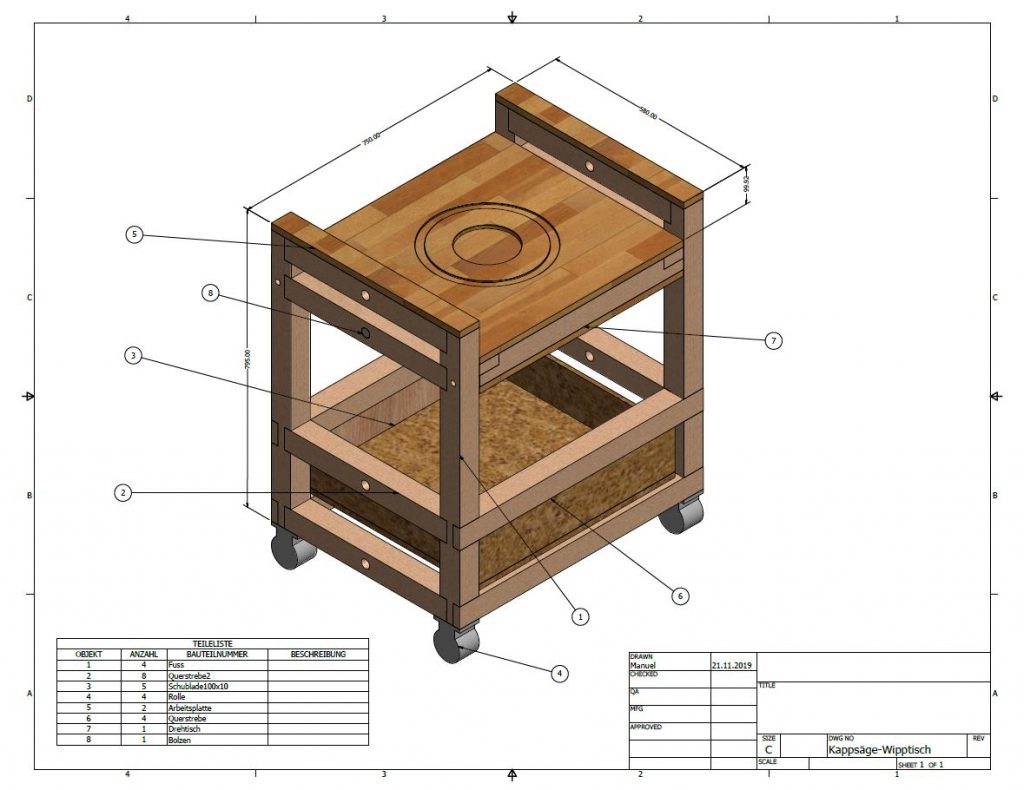

Im nächsten Step machen wir uns an die Gelenke, diese haben mir in der Planung einiges abverlangt, man braucht den Spagat zwischen einfacher Bedienung und Stabilität.

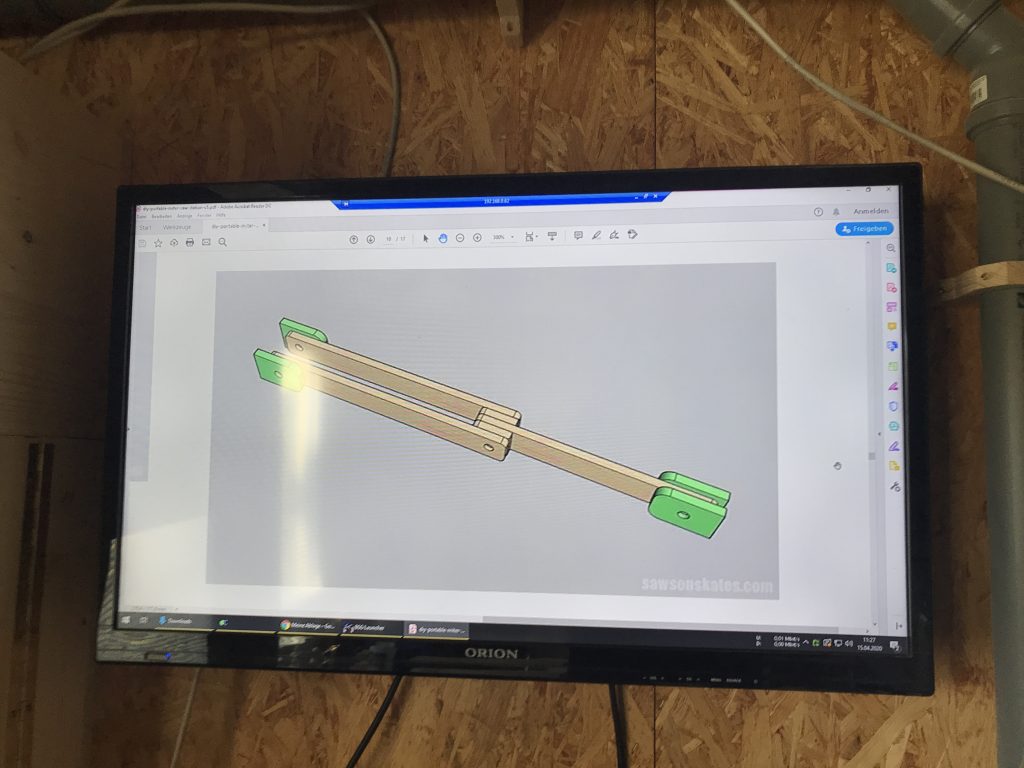

Hier zahlt sich mein kürzlich installierter Fernseher /PC aus. Dieser ist mittels beweglicher Halterung an die Wand montiert worden. Dank Bluetooth Maus kann ich immer wieder auf das 3D Modell zurückgreifen und diverse Maße messen.

Als nächstes geht es ans verleimen bzw. aufdicken der Schwenkarme. Die Rundungen am Ende habe ich bin der Kreischneideinrichtung an meiner Bandsäge gemacht (irgendwann folgt dazu auch noch ein Beitrag)

Die Mechanik an sich ist recht simpel. Da die Drehpunkte der Ausleger und Schwenkarme nicht passen, habe ich die Arme „gleitend“ ausgeführt. Die gleitende Platte habe ich mit ganz feinem Schleifpapier geschliffen und anschließend mit Wachs eingerieben.

Für die Gelenke verwende ich Einschraubhülsen welche im inneren ein M6 Gewinde haben. (M8 wäre zwar besser, hatte ich zu dem Zeitpunkt aber nicht) Um die Arme dann in Position zu halten, werden diese ebenfalls mit Einschraubhülsen und meinen Drehgriffen (LINK) geklemmt.

Die Ausleger halten Balken mit 8x12cm bei einer Länge von knapp 2-3 Metern aus, wobei ein weiterer Bock von Vorteil ist.

In den linken Ausleger habe ich dann noch eine Aluschiene eingelassen um die orthogonale Ausrichtung zur Säge gewährleisten zu können. Der Anschlag ist verschiebbar und auch eine Eigenkonstruktion.

Abschließend kann ich sagen, das ich mit dem Wagen zufrieden bin. Und da er quasi eine Flipfunktion hat, konnte ich auch noch meinen Schleifbock platzsparend unterbringen.

Was haltet ihr von der Konstruktion? habt ihr Interesse an den Plänen? – dann schickt mir ne Mail 🙂