Heute zeige ich dir zur Abwechslung mal ein kleineres Projekt. 🙂 Ich nutze in diesem Projekt einen Arduino um verschiedene Temperaturen in meinem 3D-Drucker zu überwachen. Beispielsweise die Treibertemperatur vom Board (X/Y/Extruder), aber auch die Temperatur des Netzteils und Coldend.

Nun gut fangen wir an!

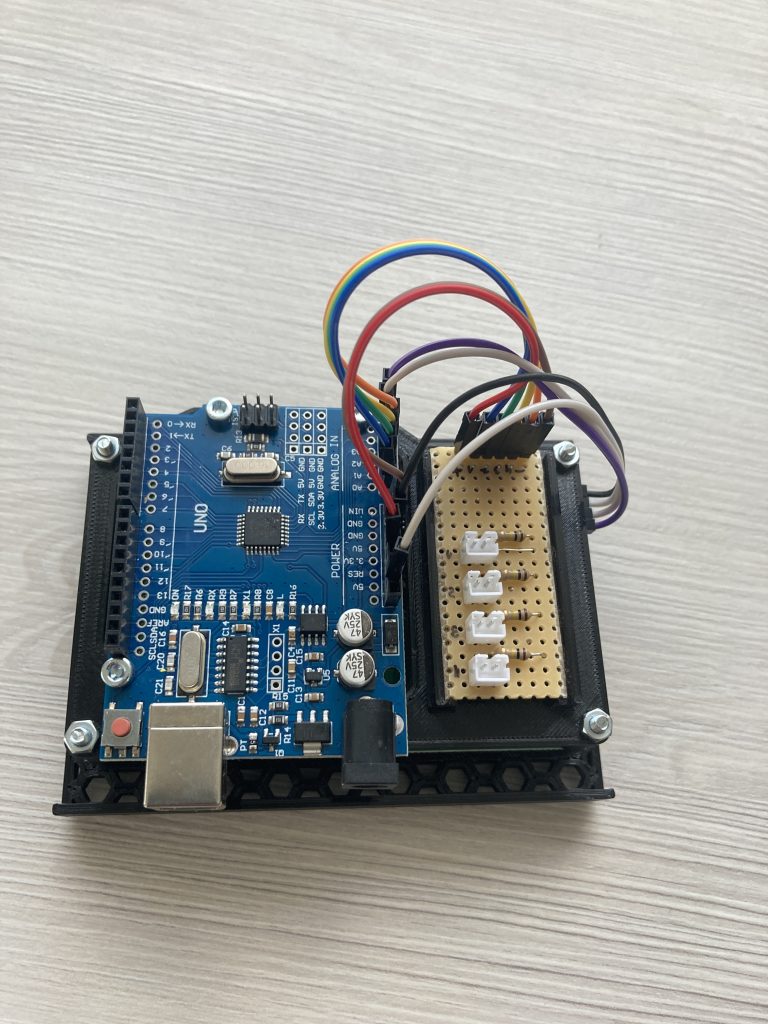

Was du alles Brauchst:

– Arduino

– LCD Display

– Thermistor(en) (hier B3950)

– Widerstände (hier 100K)

– Lochrasterplatine

– JT-Stecker

– Jumper-Kabel

– Lötkolben

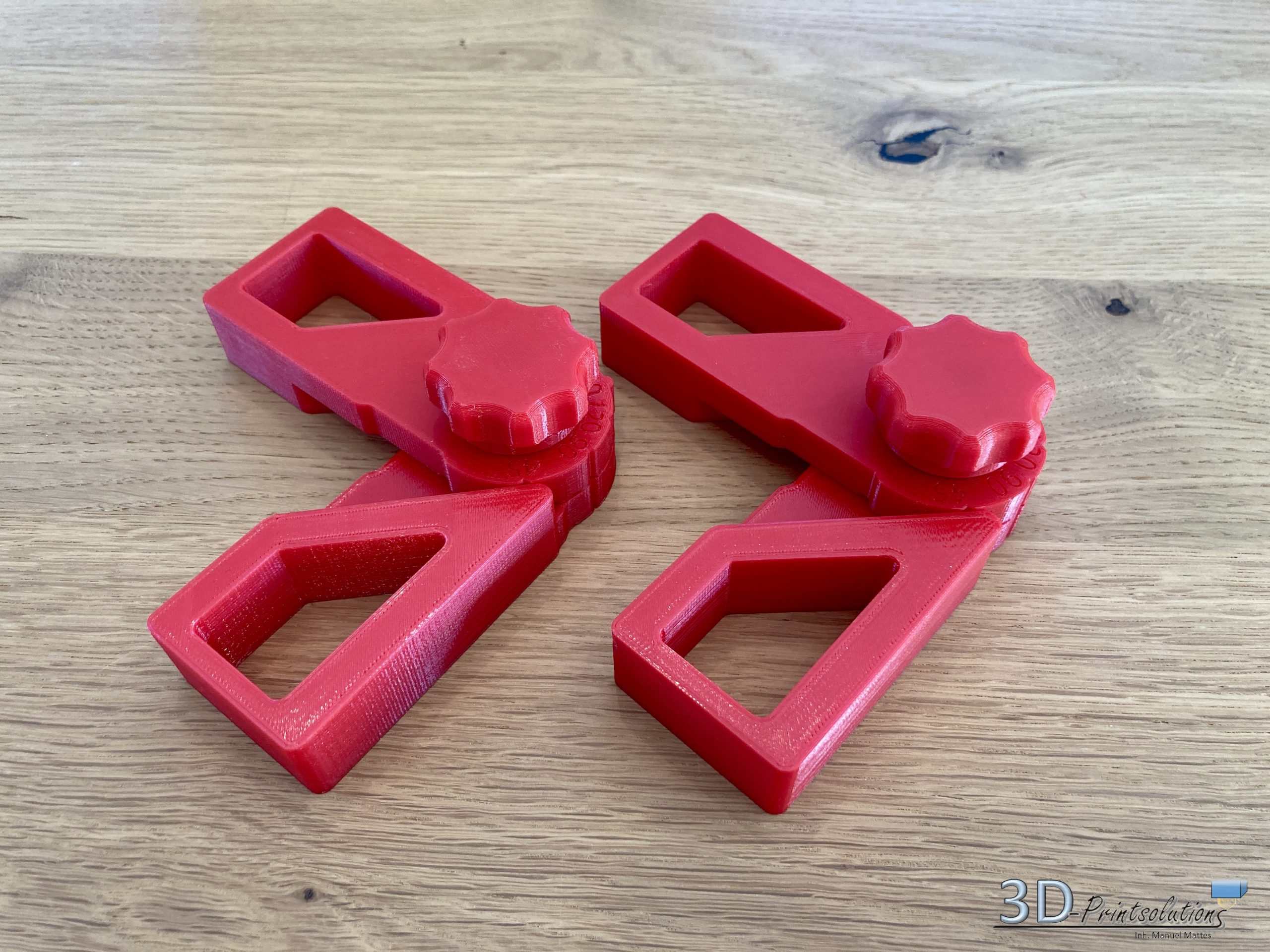

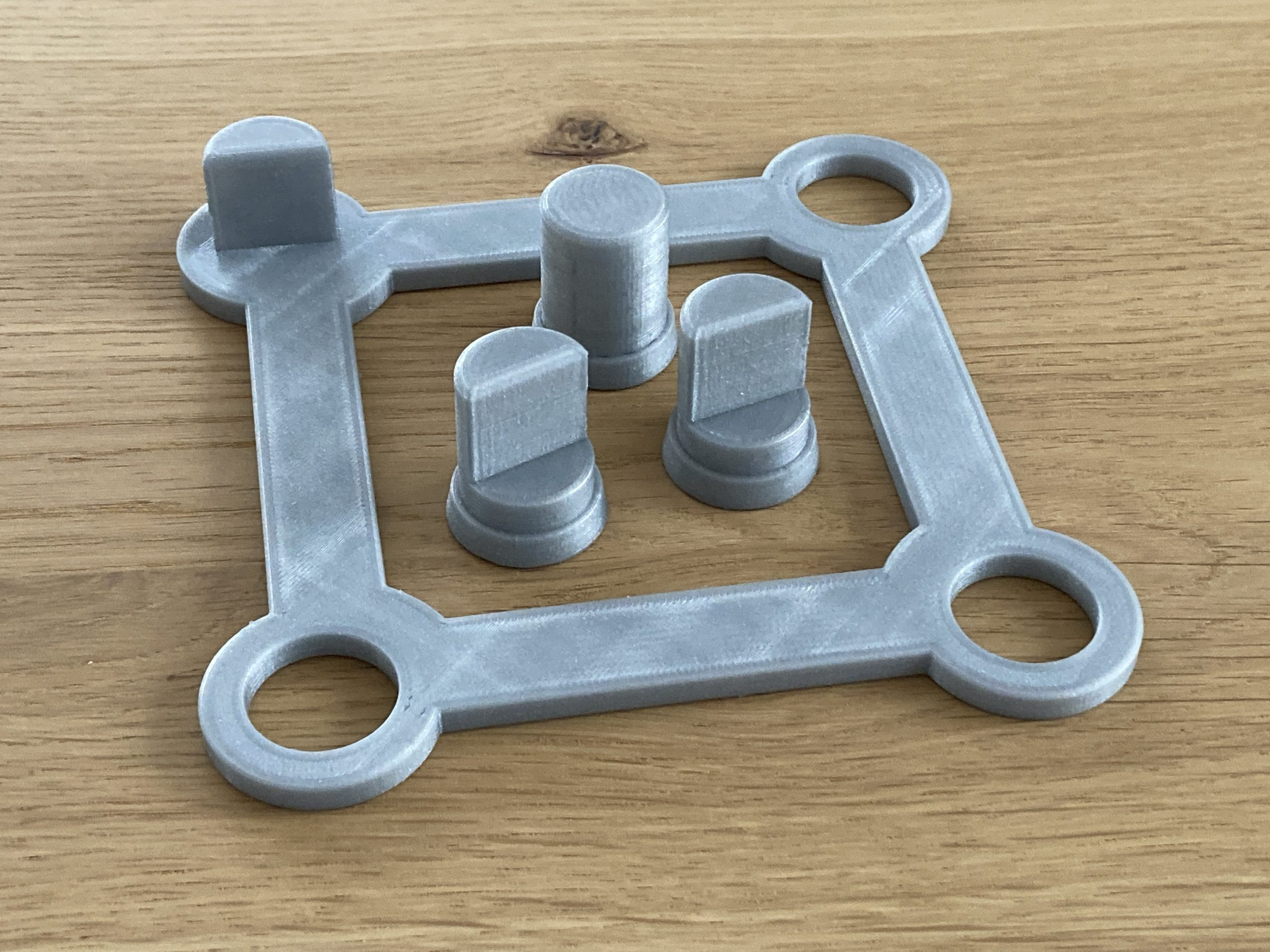

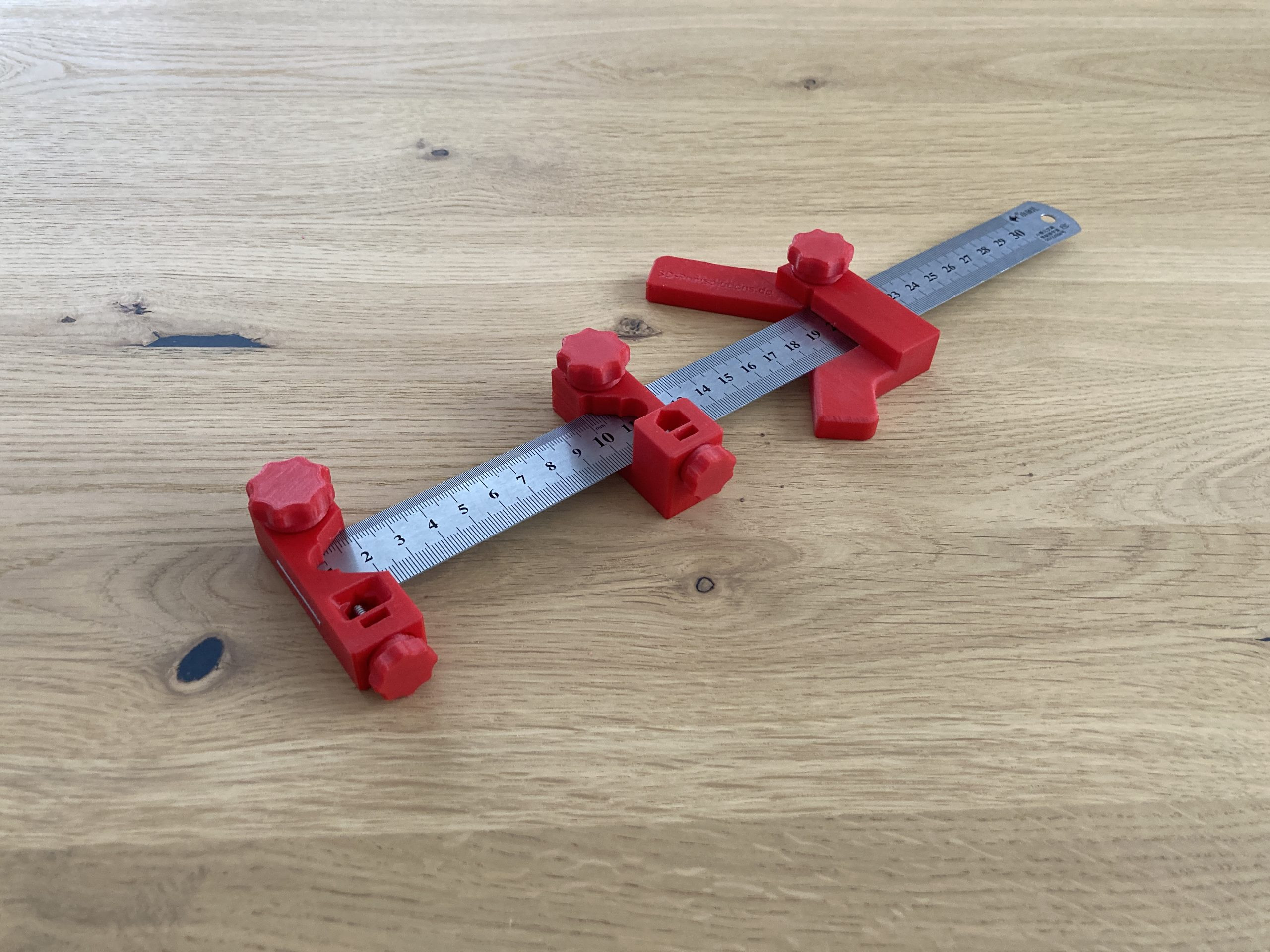

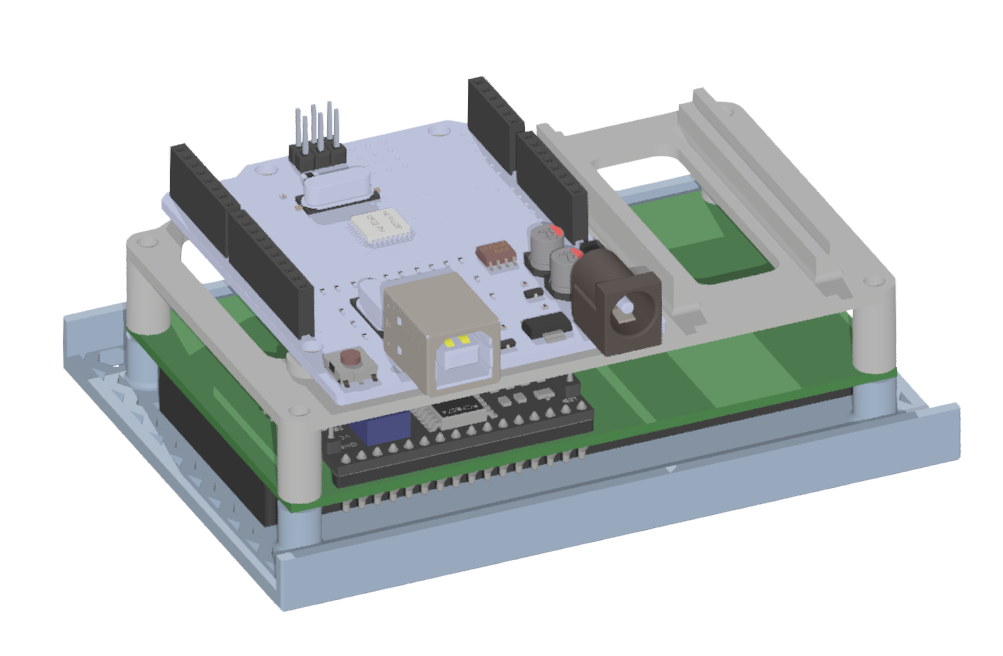

– 3D-Drucker um Rahmen zu drucken

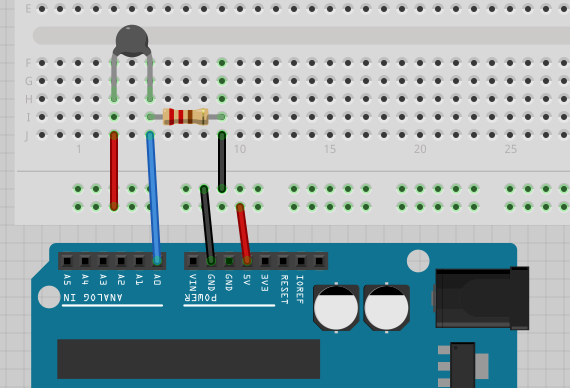

Im folgenden Bild befassen wir uns mit dem anschließen des Thermistors. der Thermistor wird an + sowie A0 (Analogeingang) angeschlossen. Zusätzlich schließen wir dann noch den Widerstand parallel zu A0 an GND an.

Ihr könnt nun die Schaltung beliebig erweitern. Ich habe das 4 mal gemacht, da mein LCD 4 Zeilen hat.

Untenstehend findest du den Code für den Arduino. Ich weise ausdrücklich darauf hin das ich mir sämtliche Parameter aus dem Internet zusammengesucht habe und es sicher aus Programmierer-Sicht einfacher zu lösen wäre. Aber gut, es funktioniert und erfüllt seinen Zweck 😀

#include <Wire.h>

#include <LiquidCrystal_I2C.h>

LiquidCrystal_I2C lcd = LiquidCrystal_I2C(0x27, 20, 4);

//in “20, 4” ändern wenn 20x04 benutzt wird

#include <math.h> //loads the more advanced math functions

void setup() { //This function gets called when the Arduino starts

Serial.begin(115200); //This code sets up the Serial port at 115200 baud rate

lcd.init();

lcd.backlight();

delay(250);

//lcd.noBacklight();

//delay(1000);

//lcd.backlight();

// delay(1000);

lcd.setCursor(5, 0); //Position Text

lcd.print("Hypercube"); // Text beim Start

lcd.setCursor(5, 1); //Position Text

lcd.print("Evolution"); // Text beim Start

lcd.setCursor(1, 2); //Position Text

lcd.print("Temp.ueberwachung"); // Text beim Start

delay(5000); //anzeigedauer

lcd.clear();

}

int Thermister(int RawADC) { //Function to perform the fancy math of the Steinhart-Hart equation

double Temp;

Temp = log(((10240000/RawADC) - 10000));

Temp = 1 / (0.001129148 + (0.000234125 + (0.0000000876741 * Temp * Temp ))* Temp );

Temp = Temp - 273.15; // Convert Kelvin to Celsius

//Temp = (Temp * 9.0)/ 5.0 + 32.0; // Celsius to Fahrenheit - comment out this line if you need Celsius

return int(round(Temp));

}

void loop() { //This function loops while the arduino is powered

int val; //Create an integer variable

int temp; //Variable to hold a temperature value

val=analogRead(0); //Read the analog port 0 and store the value in val

temp=Thermister(val); //Runs the fancy math on the raw analog value

lcd.setCursor(0, 0);

lcd.print(" Cold-End : "); //Bezeichnung für Sensor eingeben

lcd.print(temp); // Temperaturausgabe

lcd.print("\xDF""C "); // Text hinter temp

//delay(500); //Wait one second before we do it again

val=analogRead(1); //Read the analog port 1 and store the value in val

temp=Thermister(val); //Runs the fancy math on the raw analog value

lcd.setCursor(0, 1);

lcd.print(" Driver XY: "); //Bezeichnung für Sensor eingeben

lcd.print(temp);

lcd.print("\xDF""C "); // Text hinter temp

// delay(500); //Wait one second before we do it again

val=analogRead(2); //Read the analog port 1 and store the value in val

temp=Thermister(val); //Runs the fancy math on the raw analog value

lcd.setCursor(0, 2);

lcd.print(" Extruder : "); //Bezeichnung für Sensor eingeben

lcd.print(temp);

lcd.print("\xDF""C "); // Text hinter temp

//delay(500); //Wait one second before we do it again

val=analogRead(3); //Read the analog port 1 and store the value in val

temp=Thermister(val); //Runs the fancy math on the raw analog value

lcd.setCursor(0, 3);

lcd.print(" Netzteil : "); //Bezeichnung für Sensor eingeben

lcd.print(temp);

lcd.print("\xDF""C "); // Text hinter temp

delay(1000); //Wait one second before we do it again

}Sollte jemand Lust haben den Code etwas zu verfeinern bzw. zu verbessern, schickt mir einfach ne Mail mit dem Code und ich werde ihn hier aktualisieren.

Fazit nach 1 Monat in Betrieb: die Werte schwanken doch sehr bei dem Aktualisierungsintervall. von 500ms.

– Vielleicht hat jemand einen Tipp wie man den Code so anpassen könnte das er einen Durchschnitt aus den letzten 5 Messwerten nimmt?